Главная

»

Обзоры

»

Паспорт станка 2С125: описание, характеристики, схемы

Паспорт станка 2С125: описание, характеристики, схемы

2С125 – это многофункциональный универсальный станок, который может использоваться для обработки заготовок малого и среднего размера, включая сверление, торцевание, развертывание, нарезание резьбы, фрезерование и т.д. Макс. диаметр сверления составляет 25 мм. Кроме этого, данный станок может оснащаться некоторыми дополнительными инструментами и принадлежностями. Станки данного типа могут использоваться в механообрабатывающих цехах, ремонтных мастерских, производственных линиях и т.д.

Характеристики станка

- Красивый дизайн, простой в использовании, удобный в обслуживании, безопасный в работе.

- Для экономии энергии и в то же время сохранения мощности главной системы привода используется односкоростной двигатель. Предусмотрен широкий диапазон скоростей шпинделя, регулируемого с помощью переключения передач.

- Шпиндель надежный и износостойкий; он оснащен устройством разборки и симметрирования.

- Коробка шпинделя может вращаться вокруг оси стойки, а также может перемещаться вверх и вниз.

- Рабочий стол может вращаться вокруг оси стойки или вокруг оси рабочего стола или оси горизонтального вала, а также может перемещаться вверх и вниз. Перемещение стола производиться вручную.

- Главные рычаги управления и пусковые кнопки расположены в удобных местах, что делает работу с оборудованием более удобной.

- Станки данной серии оснащаются ручной подачей шпинделя.

- Все детали трансмиссии, такие как шестерни, червячные шестерни и валы, зубчатые рейки, винты подачи и т.д., а также другие основные части, включая шпиндель и гильзу шпинделя, изготовлены из высококачественного материала, со специальным покрытием с повышенной износостойкостью.

Основные технические характеристики

Макс. диаметр сверления (сталь): 25 мм

Макс. диаметр нарезаемой резьбы (сталь): М18 мм

Расстояние от оси шпинделя до оси стойки: 240 мм

Макс. расстояние от торца шпинделя до поверхности рабочего стола (автоматический режим): 675 мм

Макс. расстояние между торцом шпинделя и поверхностью рабочего стола опоры: 1140 мм

Макс. ход шпинделя: 110 мм

Конус шпинделя: Морзе MT3

Количество скоростей: 6

Частота вращения шпинделя: 125-2825 об/мин

Макс. ход коробки шпинделя: 235 мм

Макс. ход рабочего стола и его консоли: 440 мм

Рабочая площадь стола (ДхШ): 400х330 мм

Рабочая площадь стола опоры (ДхШ): 310х320 мм

Число и ширина Т-образных пазов для стола и стола опоры: 2-T12, 2-T14

Диаметр стойки: ø 100 мм

Мощность и скорость главного двигателя: 0.75 кВт, 1400 об/мин

Размеры станка (ДхШхВ): 700х460х1925 мм

Масса станка (вес нетто): 300 кг

Краткое описание системы привода и её конструкции

В состав станка входит шпиндельный узел, стойка, опора, рабочий стол и его консоль, электро шкаф, система охлаждения, принадлежности, т.е. всего семь компонентов.

Вращение шпинделя осуществляет главное движение станка. Во время сверления и фрезерования вращение шпинделя и его оси осуществляет движение подачи. Подъем и опускание стола, его консоли и коробки шпинделя, а также поворот стола вокруг своей оси является дополнительным движением.

Большие или высокие заготовки могут крепиться на рабочем столе опоры. Стол и его консоль могут поворачиваться вокруг стойки на достаточное расстояние от рабочей зоны обработки.

Кинематическую цепь станка представляет вертикальный двигатель.

Два рычага управления перед шпиндельным узлом используются для переключения скоростей шпинделя; всего насчитывается 6 скоростей. Изменение положения рукоятки приводит в действие тройную шестерню и четвертную шестерню в направлении оси, что ведет к переключению скорости. Один из рычагов находится в положении холостого хода, предусмотренного для ручного вращения шпинделя при загрузке и разгрузке режущего инструмента, а также только для регулировки рабочей заготовки.

Движение рабочего стола, его консоли и коробки шпинделя вверх и вниз осуществляется вручную. Небольшая регулировка высоты стола также может осуществляться в ручном режиме.

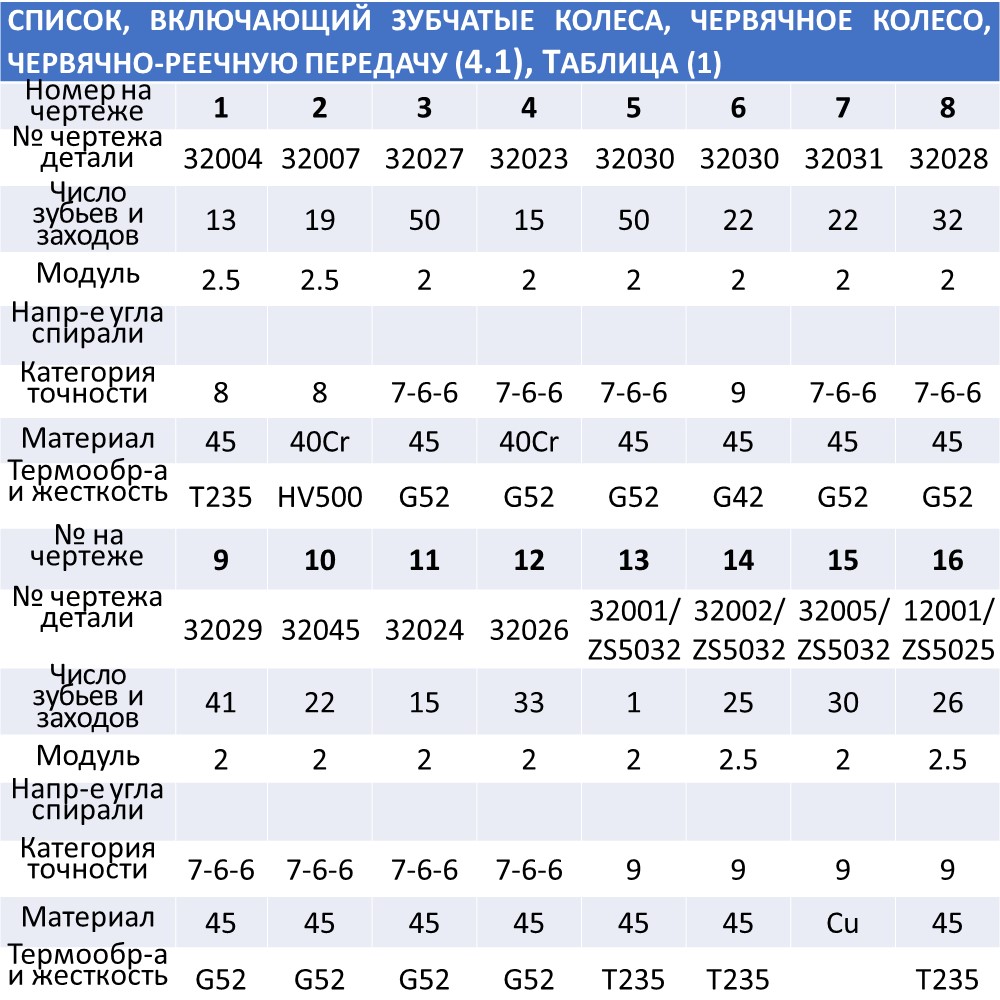

Схема механизма трансмиссии 2С125

Данные о зубчатых колесах, червячных шестернях, червячных валах, реечных передачах и т.д.

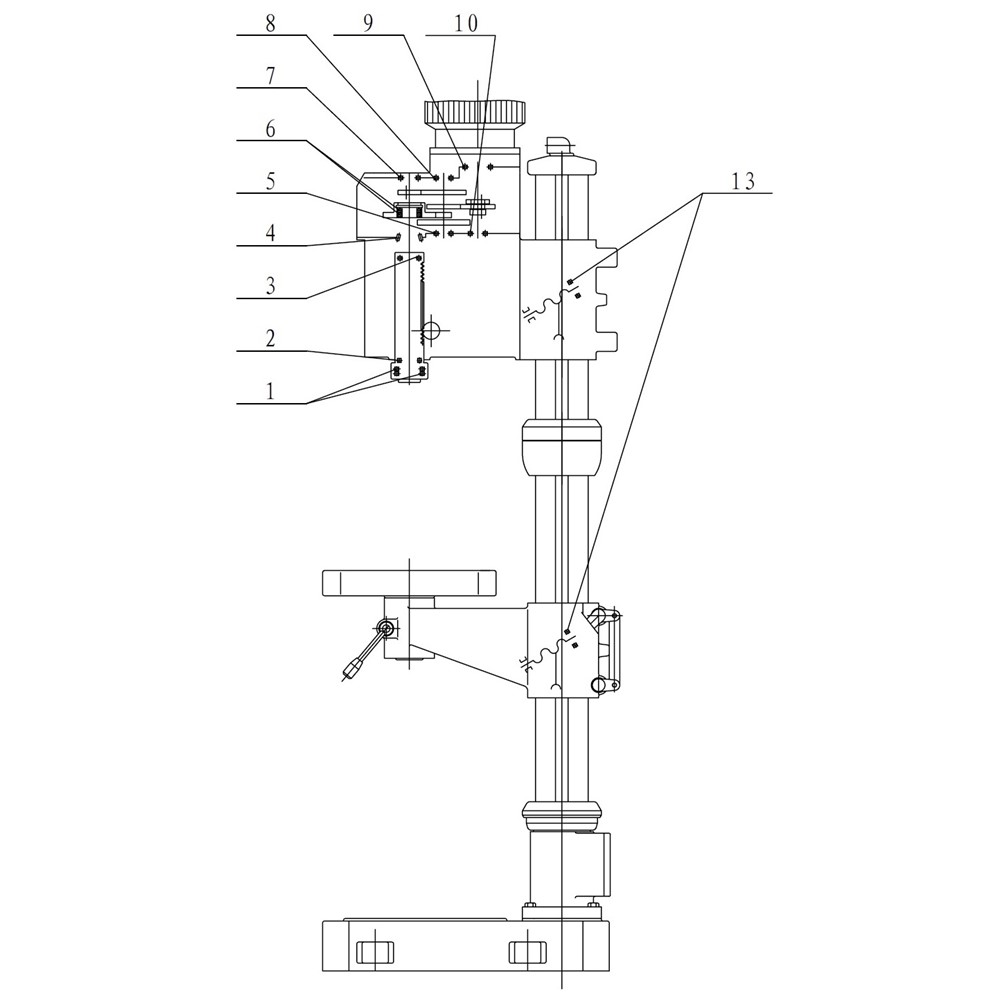

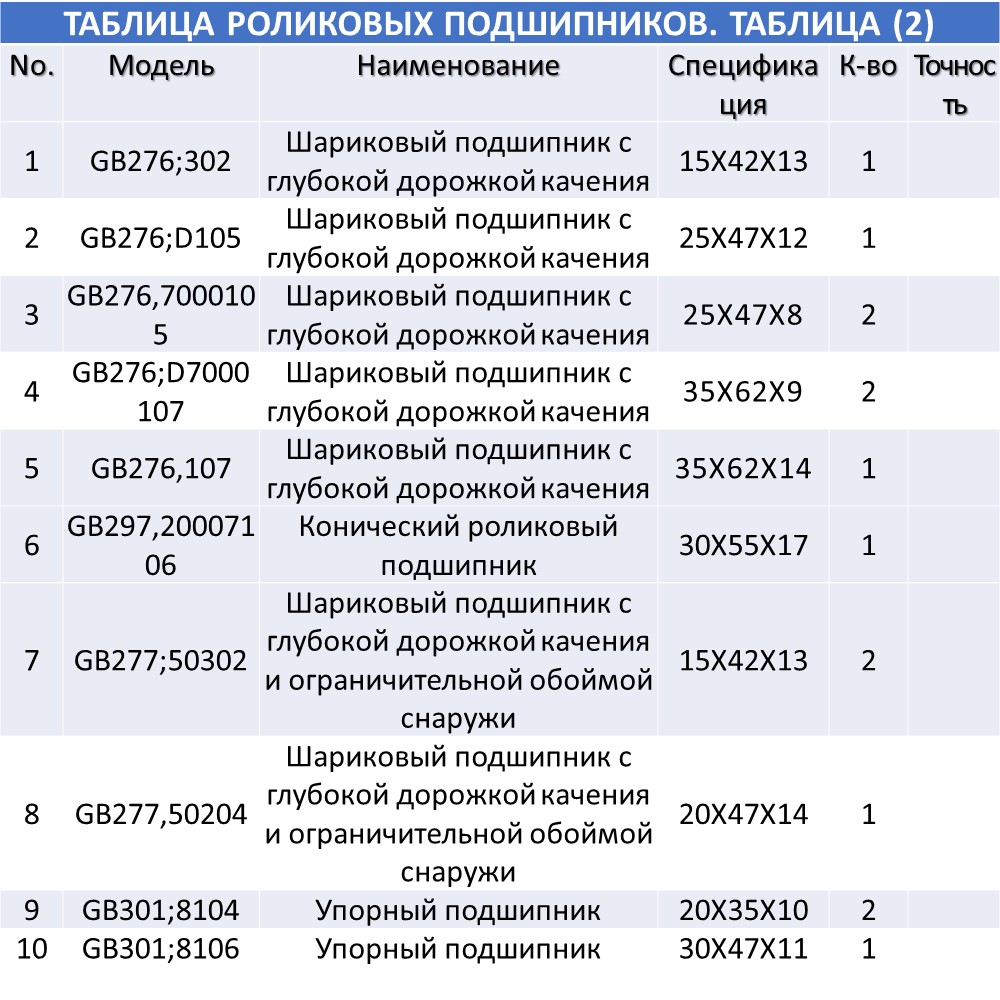

Схема роликовых подшипников 2С125

Подробные данные об используемых роликовых подшипниках

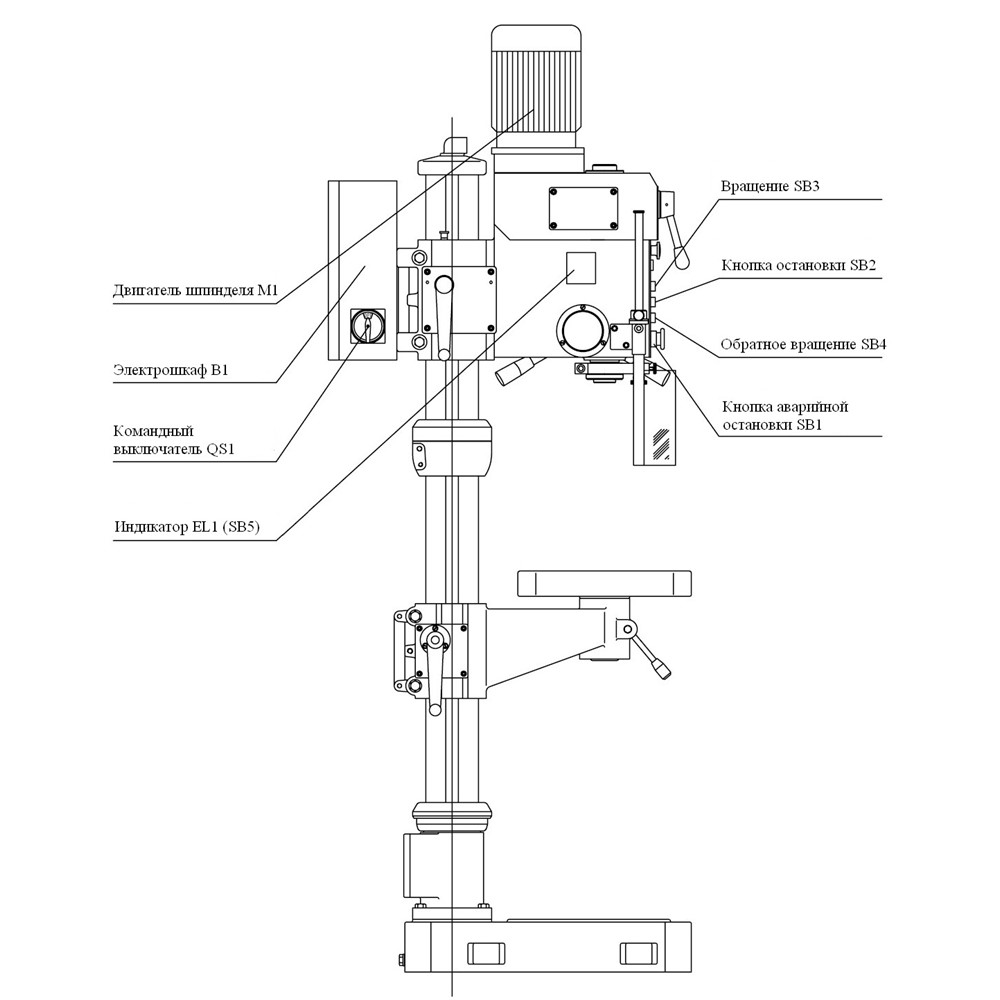

Работа станка

На станке оборудованы кнопки останова, вращения и обратного вращения, выберите и нажмите кнопку для достижения цели работы.

Функция аварийной/экстренной остановки

Если во время работы требуется экстренная остановка, необходимо нажать кнопку аварийной остановки SB1, которая обеспечивает обесточивание контактора КМ1, в результате чего станок полностью останавливается. После устранения проблемы необходимо отпустить блокировку кнопки для перезапуска станка.

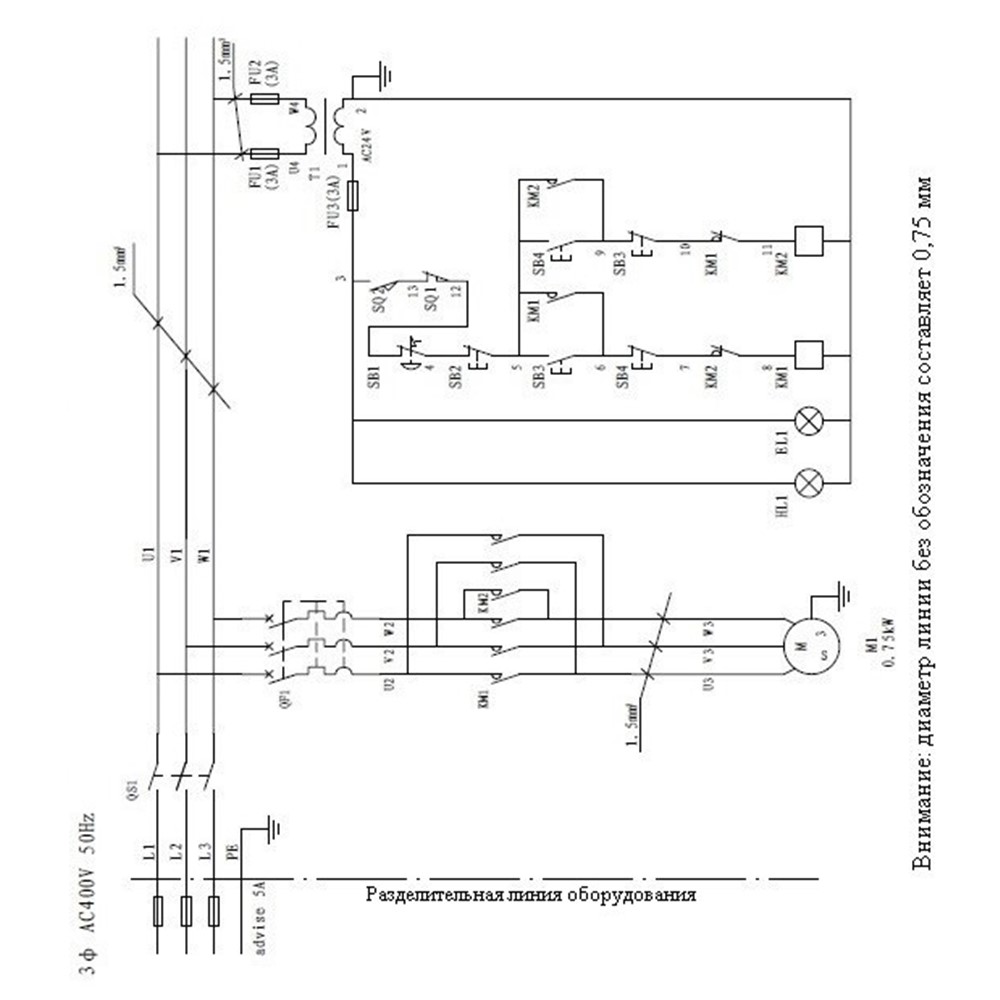

Техническое обслуживание электрооборудования

Перед тем как приступить к техобслуживанию электрооборудования станка, необходимо выключить электропитание. Электрооборудование должно поддерживаться в чистом состоянии, для чего требуется регулярная очистка оборудования. При этом запрещается использовать такие жидкости, как керосин, бензин, моющие средства и т.д. Колебания напряжения, требуемого для электродвигателя, не должно превышать 10%. Техобслуживание электрооборудования имеет важное значение для обеспечения эффективной работы станка.

Схема электрооборудования 2С125

Электрическая схема

Система смазки

В данном станке используются два типа смазывания деталей:

а. Автономный тип (при помощи масло насоса)

б. Ручной тип

Части и подшипники внутри шпиндельного узла смазываются автоматически промышленной литиевой смазкой № 3.

Промывка системы и замена масла производится после 6 месяцев эксплуатации станка.

Далее промывка и замена масла производится 1 раз в год.

Когда вы заливаете смазочное масло, уровень масла должен быть чуть выше центральной линии смотрового окошка (индикатора масла).

Слишком большое количество заливаемого масла приведет к переливу.

Маслосливная пробка и фильтр находятся в одном и том же блоке с левой стороны внизу шпиндельного узла.

Закручивая маслосливную пробку на место, не забудьте установить маслоабсорбционную трубку внутри фильтра; в противном случае не будет поступления очищенного масла. Фильтр должен промываться один раз в две недели.

Требования к смазке и точки смазки

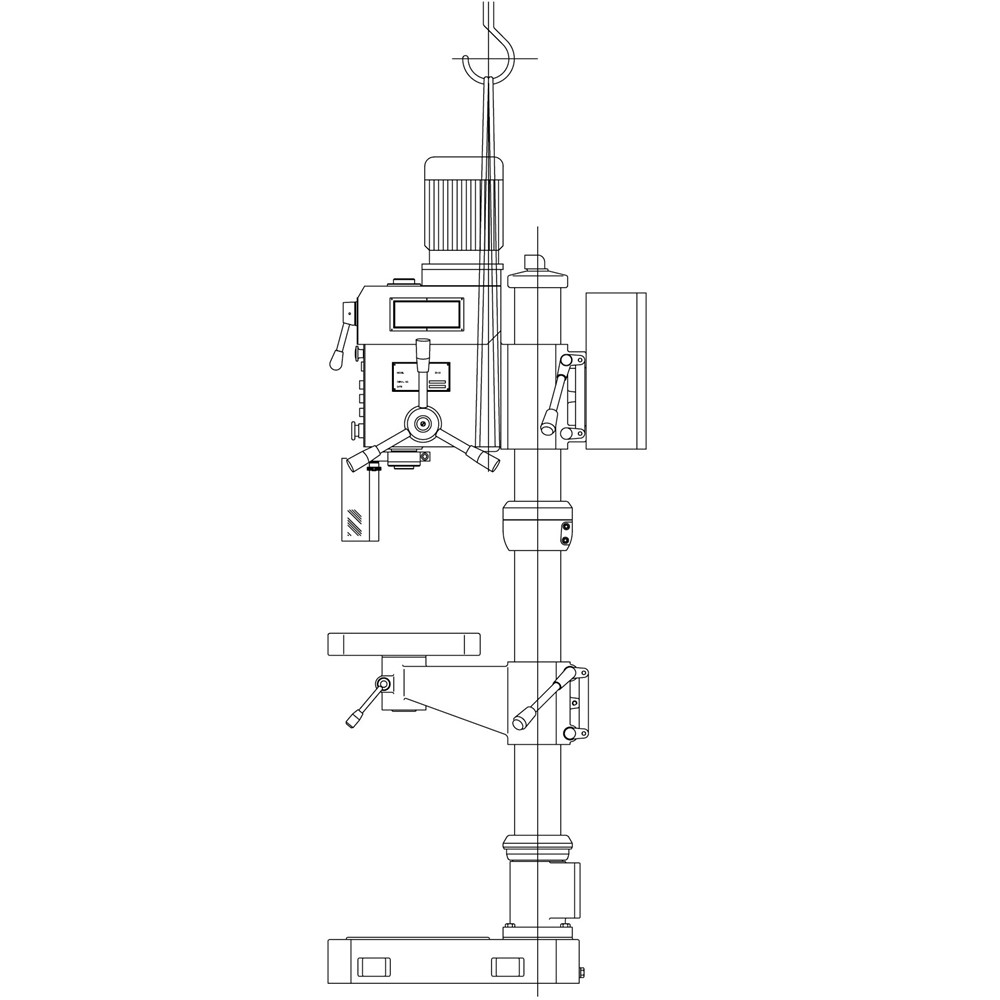

Подъем и монтаж оборудования

Станок надежно закреплен внутри упаковочного ящика.

При подъеме станка обратите внимание на знаки и надписи на наружной стороне ящика (где должны располагаться стропы и где находиться центр тяжести).

Упаковочный ящик должен находиться в вертикальном положении, при подъеме не допускается его наклон или перемещение в горизонтальное положение.

Принимая во внимание небольшой размер днища и большую высоту упаковочного ящика станка, транспортировка станка по роликовым направляющим запрещается. Рекомендуется поднимать станок краном или вилочным автопогрузчиком.

Для того, чтобы предотвратить повреждение лакокрасочного покрытия станка во время подъема, между станком и металлическими стропами нужно положить мягкую подушку.

На начальном этапе подъем станка должен производиться с медленной скоростью с тем, чтобы убедиться в правильном выборе центра тяжести.

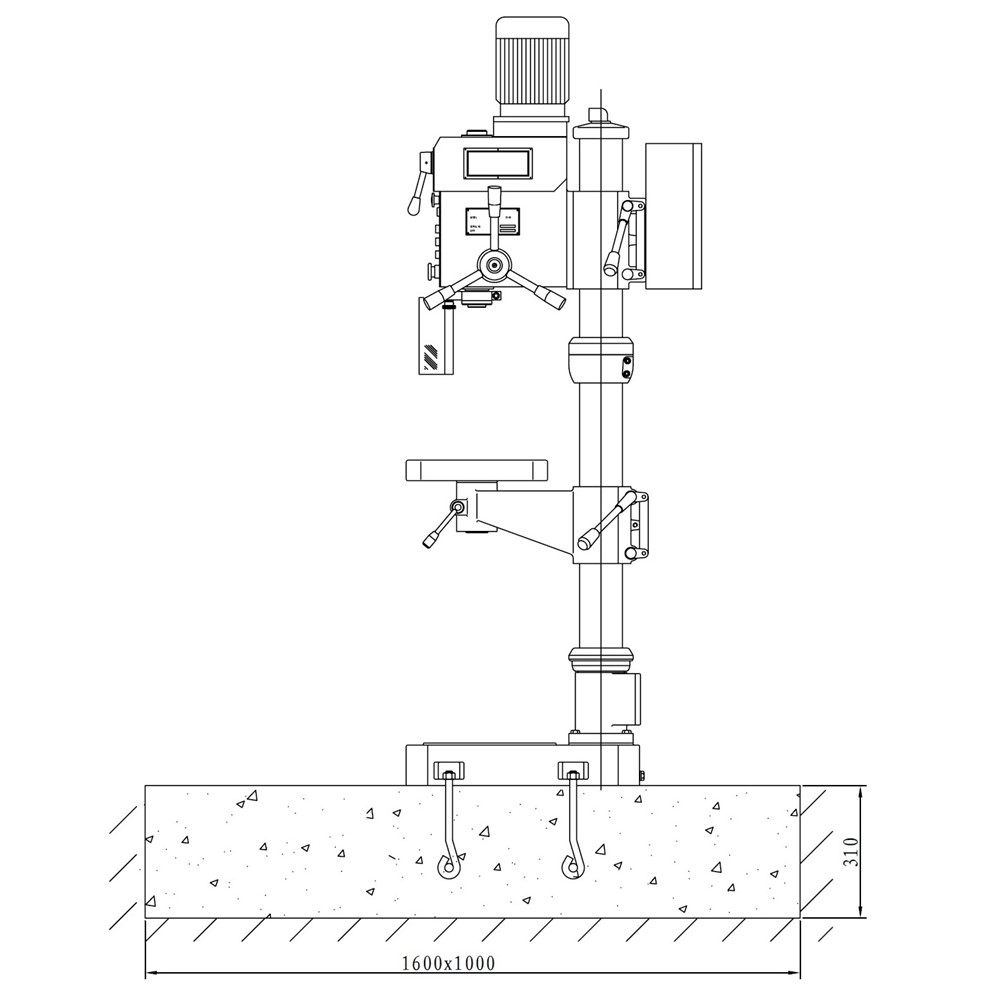

Схема подъема 2С125

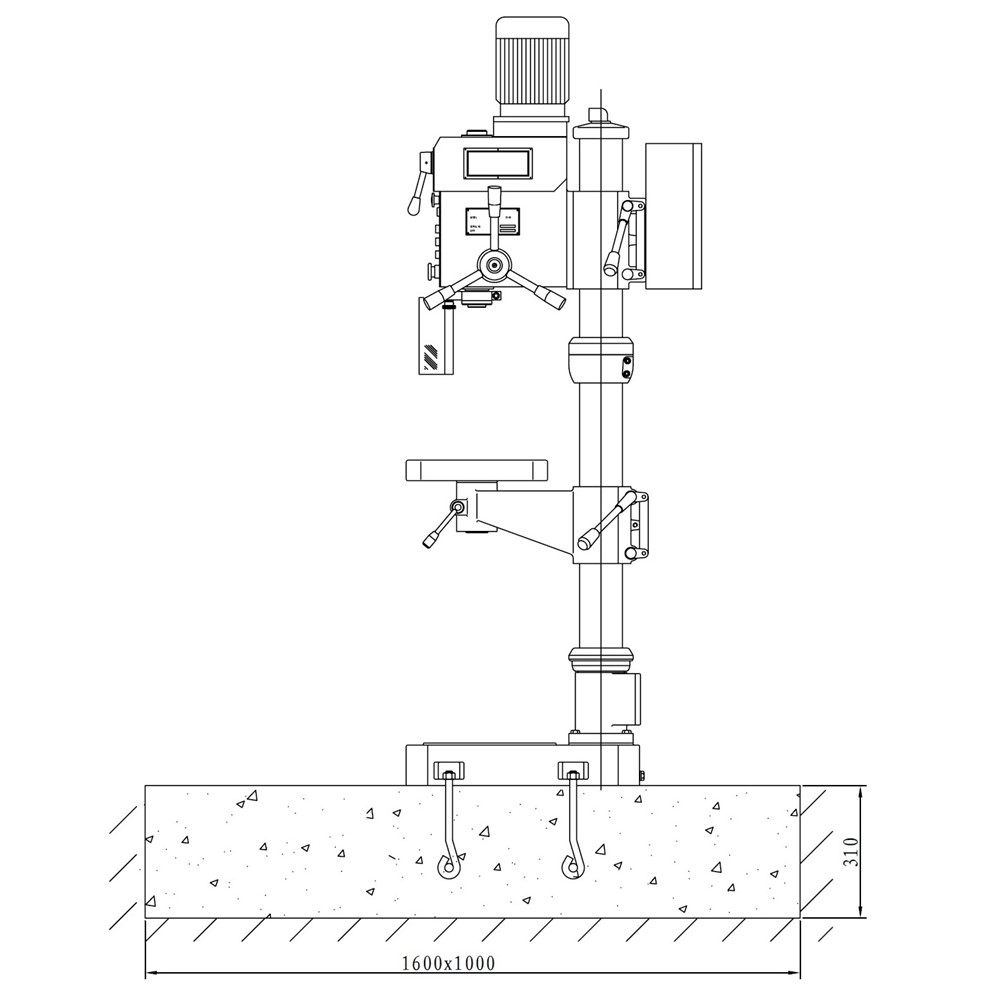

Монтаж станка

Рабочая зона станка – это пространство, которое проходит шпиндель вокруг своей стойки за один цикл. Её диаметр составляет примерно 2000 мм.

Более того, необходимо учитывать пространство для заготовок, резцедержателя и других принадлежностей станка, а также пространство, необходимое для эксплуатации и техобслуживания оборудования.

Станок должен устанавливаться на прочное основание. Фундаментная конструкция не требуется, если в цеху имеется достаточно прочный пол. Тем не менее, мы рекомендуем вам подготовить фундамент согласно рис.8 и предусмотреть там отверстия под анкерные болты.

После того как фундамент полностью схватиться, станок можно будет установить на регулируемую подушку. Бетон заливается после установки анкерных болтов. Зажать болты после полного схватывания бетона. Выставить станок по уровню; значения допусков не должны превышать 0,04/1000 мм в горизонтальной и поперечной плоскости. Проверить точность всех позиций согласно таблице в соответствующем сертификате. Значение точности для каждой проверенной позиции не должно превышать заданную величину.

Схема установки

Предпусковая подготовка

Перед отгрузкой машины проводилась строгая проверка, тестирование во всех режимах. Никакие регулировки для станка не требуются.

Перед тем как включить станок в работу, сначала нужно очистить все поверхности станка тканью, смоченной в керосине или бензине, и проверить точки смазки. После этого необходимо включить главный выключатель станка в положение «ON» (ВКЛ). Поддерживая среднюю или низкую скорость, убедиться, что все органы станка вращаются в нужном положении, а рычаги управления находятся в правильном положении. Проверить рабочую температуру станка и отсутствие посторонних шумов.

Дать станку поработать в течение определенного периода времени; если при этом не будет обнаружено никаких отклонений, значит, станок готов к работе.

Порядок использования и управления станком

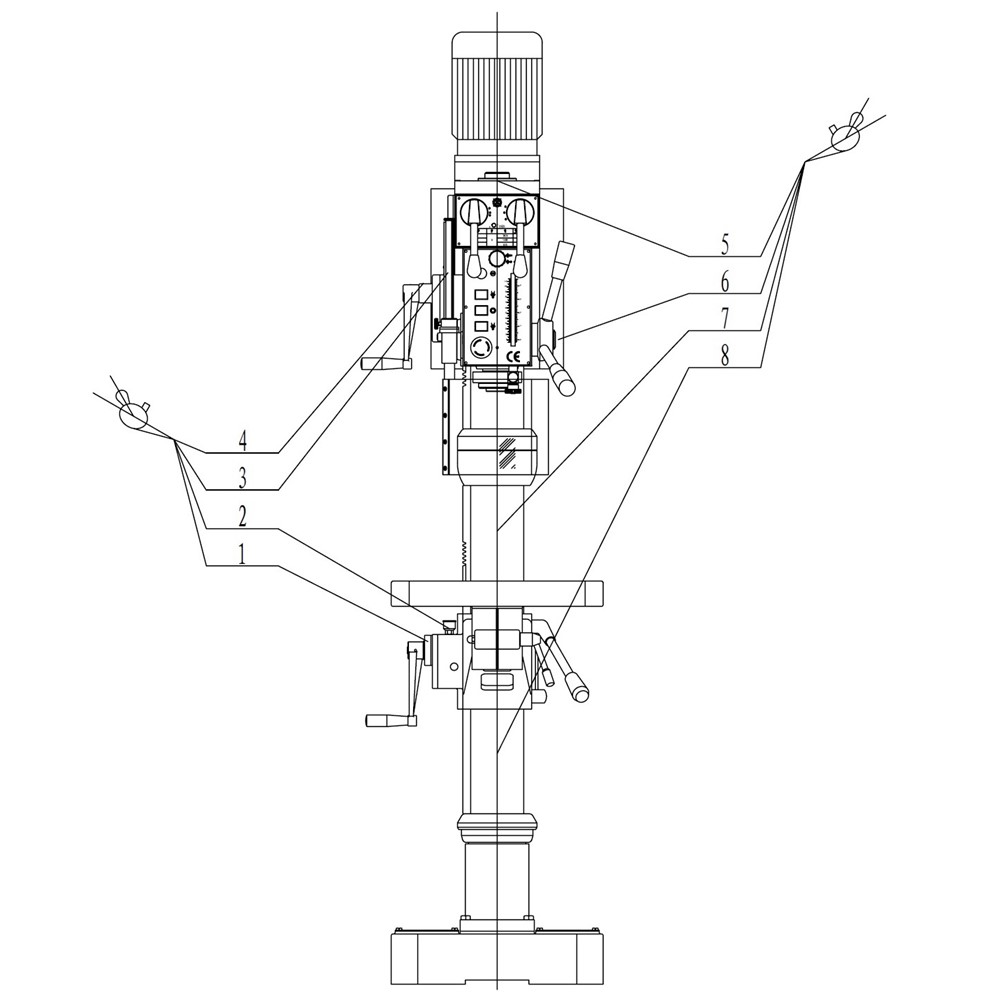

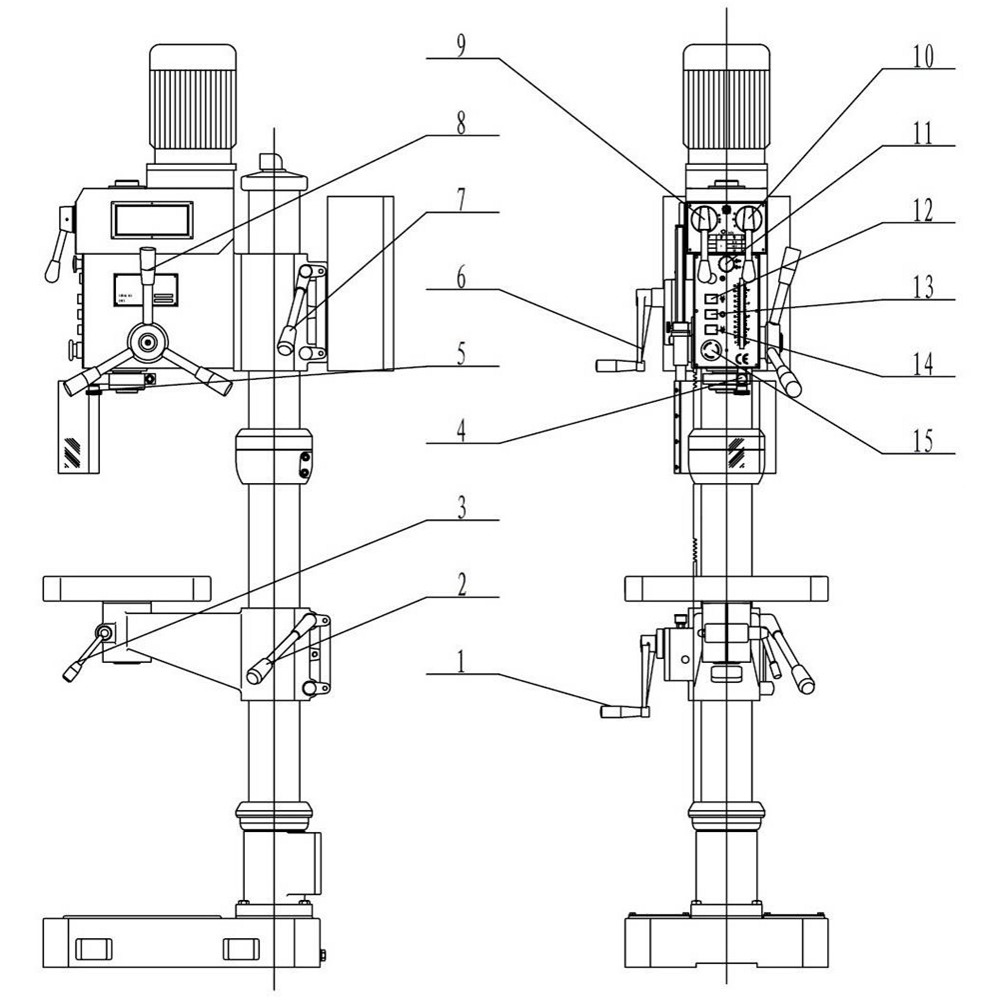

Положение органов управления, ручек, электрических выключателей и кнопок показаны на схеме внешнего вида станка и схеме электрооборудования.

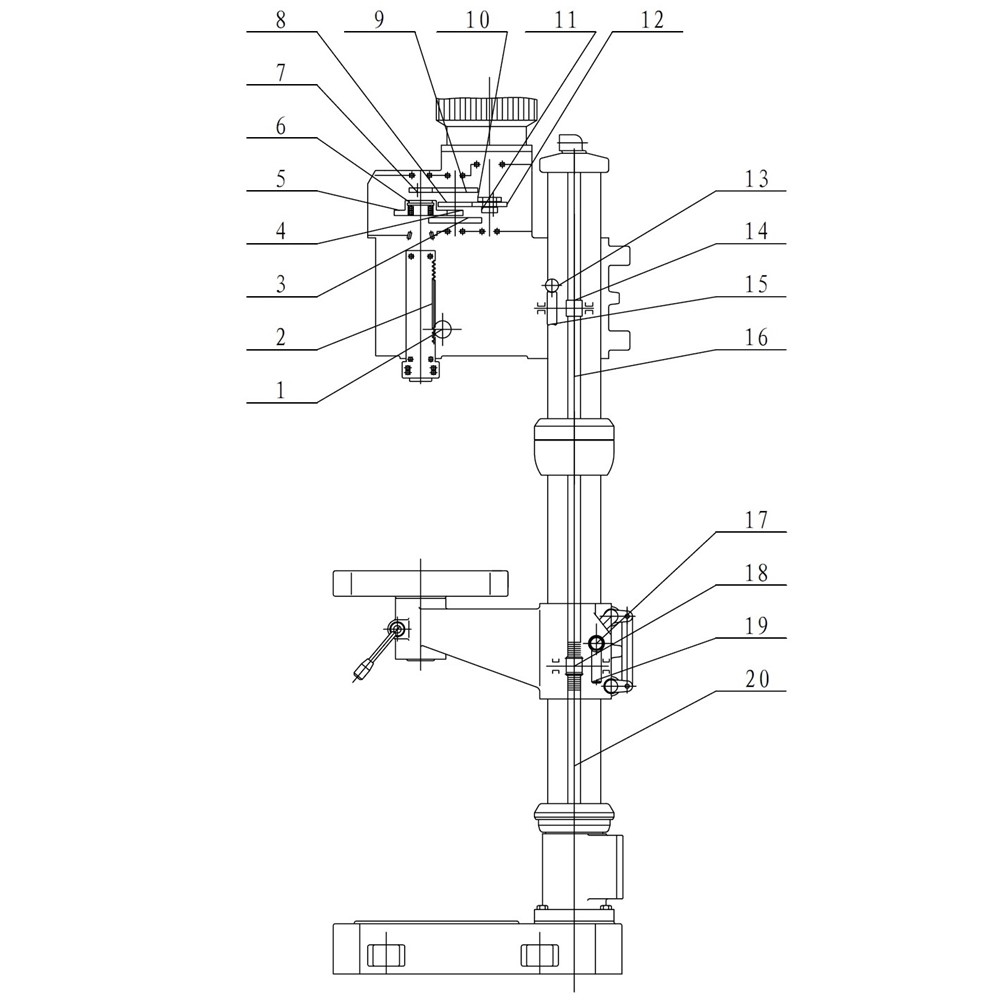

Схема составных частей

Как установить и демонтировать режущий инструмент

Станок оснащен устройством смены режущего инструмента, которое управляется с помощью круглой ручки (11). Если необходимо установить режущий инструмент, нажмите ручку (11) в направлении шпиндельного узла. Если необходимо снять режущий инструмент, потяните круглую ручку (11) на себя и, удерживая резец левой рукой, поверните рычаг подачи (8) правой рукой. После этого конус шпинделя быстро идет вверх, а резец опускается вниз, пока хвостовик конуса касается вала шпинделя.

Если отверстие между хвостовиком резца и конусом шпинделя слишком узкое и режущий механизм не может быть извлечен после нескольких попыток, рекомендуется использовать регулировочный клин.

Предупреждение! Запрещается вытягивать рычаг (11) во время сборки или запуска оборудования, так как шпиндель быстро двигается вверх, что приводит к выпадению инструмента. Это крайне опасно.

Переключение скорости шпинделя и скорости подачи

Скорость шпинделя можно переключить с помощью двух рычагов (9) и (10), расположенных перед шпиндельным узлом. Соотношение между скоростью вращения шпинделя и положением рычагов указано в таблице переключения скорости.

Так как для установки или демонтажа режущего инструмента или регулировки заготовки требуется ручное вращение шпинделя, рычаг с правой стороны должен находиться в положении «холостого» хода, так как это значительно упрощает процесс настройки или регулировки.

Управление подачей шпинделя

Ручная подача выполняется с помощью тройного рычага подачи (4), расположенного с правой стороны шпиндельного узла. Если повернуть рычаг против часовой стрелки, шпиндель будет опускаться; если повернуть рычаг по часовой стрелке, шпиндель будет подниматься.

Контроль глубины порезки

В условиях серийного производства вам нужно обеспечить контроль глубины порезки. Для этого можно использовать шкалу перед шпиндельным узлом. Ослабьте винт с накатанной головкой (4) поворотом ручки (5), и переместите шкалу на нужную глубину. Затем закрепите винт с накатанной головкой (4). Теперь вы можете контролировать глубину обработки.

Нарезание резьбы

Поверните рычаг подачи (8) и подведите метчик к заготовке. Для того чтобы ввести метчик в отверстие требуется достаточное усилие (в зависимости от размера винта).

При достижении нужной глубины шпиндель начнет вращаться в обратном направлении. Быстро нажмите кнопку реверса (14) при достижении нужной глубины, шпиндель начинает вращаться в обратном направлении, с небольшим усилием вытащите метчик из заготовки, после этого операция нарезания резьбы закончена.

Регулировка станка

Регулировка усилия уравновешивания шпинделя

Уравновешивание шпинделя достигается за счет упругости винтовой пружины, расположенной с левой стороны шпиндельного узла. Силу уравновешивания нужно отрегулировать так, чтобы шпиндель вместе со своим резцом не сместился самопроизвольно при остановке (незначительное смещение вверх будет гораздо лучше).

Для устранения повышенной или недостаточной пружинистости, производится соответствующая регулировка. Для этого достаточно отпустить винт на крышке пружинного блока и повернуть крышку; пружина при этом может зажиматься или отпускаться. После достижения нужной силы уравновешивания, винт на крышке нужно вновь зажать.

Правила эксплуатации и техобслуживания станка

- Перед тем как приступить к эксплуатации станка, внимательно ознакомьтесь с настоящим руководством по эксплуатации и постарайтесь полностью понять конструкцию станка и его рабочие характеристики. Также необходимо знать расположение всех рычагов управления и кнопок.

- Очень важно производить смазку оборудования. Согласно руководству по эксплуатации необходима ежедневная смазка. Очистку фильтра необходимо производить один раз в две недели; в противном случае насос, компоненты трансмиссии и подшипники могут выйти из строя.

- Максимальный крутящий момент шпинделя данного станка составляет 70 Нм. Максимальная сила противодействия подаче в системе привода составляет 5000 Н. Не допускается превышение скорости рабочей подачи. Высокая скорость шпинделя с высокой рабочей подачей отрицательно сказываются на работе станка.

- Так как стандартное сверло с углом 118 градусов отличается большим усилием резания, но быстрым износом, диаметр и шероховатость отверстий оказываются не идеальными после сверления. Поэтому требуется повторное шлифование их кромок, в частности, при использовании сверл большого диаметра. Для чугуна лучше всего использовать два разных угла обработки (второй угол может быть 70).

- Для подрезки торцов предлагается резец с тремя кромками; использование нормального сверла для подрезки торцов вызывает вибрацию. При этом подрезка торцов будет более качественной, если уменьшить задний угол нормального сверла с двумя разными углами и снизить скорость резания и скорость подачи.

- При нарезании резьбы наблюдается быстрое повышение температуры в результате частой смены направления вращения двигателя. Поэтому рекомендуется избегать быстрого и непрерывного нарезания резьбы. Рекомендуется использовать режим не более восьми (8) нарезаний резьбы в минуту. Если видно, что двигатель перегревается, станок лучше всего остановить для охлаждения.

- Так как в шпинделе используются зубчатые колеса, не разрешается изменять скорость шпинделя или скорость рабочей подачи во время работы станка; в противном случае зубчатые колеса, валы или другие части получат повреждения.

- Не растягивайте чрезмерно гильзу шпинделя; вместо этого отрегулируйте правильную высоту рабочего стола. Перед установкой режущего инструмента, необходимо очистить отверстие конуса шпинделя и конусный хвостовик режущего инструмента. Не допускается использование неправильного, ржавеющего или поврежденного конического хвостовика.

- Из электрошкафа необходимо регулярно удалять пыль и использовать влагопоглотители. Запрещается использовать бензин, керосин или дизельное масло для очистки электротехнических компонентов. Мы предлагаем использовать не агрессивные и не горючие жидкости, такие как тетрахлорметан и т.д.

Принадлежности станка

Принадлежности станка

Затвор сверла — 1-13/GB6087, 1 шт

Адаптер для затвора сверла, 1 шт

Адаптер — 3-2/JB3477, 1 шт

Адаптер — 3-1/JB3477, 1 шт

Конический клин для гильзы плоской формы — Wedge 1/JB3482, 1 шт

Предохранитель — Ø 5x20 3A, 0,5A, 2 шт

Деталировку станка и прочие дополнительные сведения Вы можете найти в карточке товара, вкладка «Документация» ().

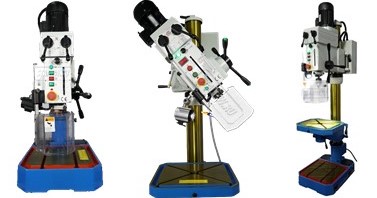

Модельный ряд 2С125:

Модельный ряд 2С125:

- 2С125 - вертикально-сверлильный на круглой колонне, с ручным управлением. Выполняет все виды сверлильных работ: сверление, рассверливание, зенкерование, зенкование, развертывание.

- 2С125-01 - настольная версия станка. Используется небольшими цехами, ремонтными мастерскими.

- 2С125-04 - вертикально-сверлильный на круглой колонне, с автоматической подачей шпинделя.

Принадлежности станка

Принадлежности станка Модельный ряд 2С125:

Модельный ряд 2С125: